fabrication de la première partie du moule

|

Pour fabriquer un moule dans lequel on pourra couler une figurine en plomb, il faut procéder en deux parties.

Voici comment confectionner la première partie.

Confectionner deux boites en carton rigide de 2 mm d'épaisseur, ou mieux : en contre plaqué de 5 mm qui sera réutilisable et permettra de standardiser les moules.

Ces deux parties de la boite de moulage doivent être identiques et superposables.

Cette boite doit être suffisamment grande pour contenir l'objet à mouler, mais pas trop pour économiser le silicone qui est un produit assez onéreux (actuellement à environ 85 euros le kilo).

Munir la première partie de la boite d'un fond amovible. Coller ce fond avec de la colle si elle est en carton, le clouer si c'est du contre plaqué.

|

|

|

|

|

Remplir une partie du moule avec de la plastiline et mouler la figurine

Remplir complètement cette partie de la boite avec de la plastiline souple à l'aide de la spatule plate. Araser la surface de façon à ce qu'elle affleure les bords supérieurs.

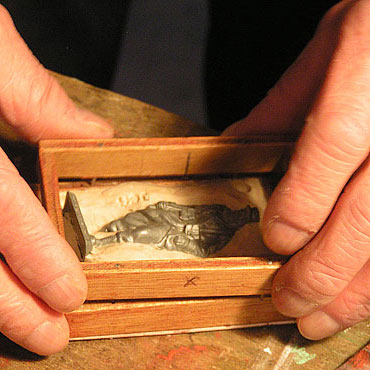

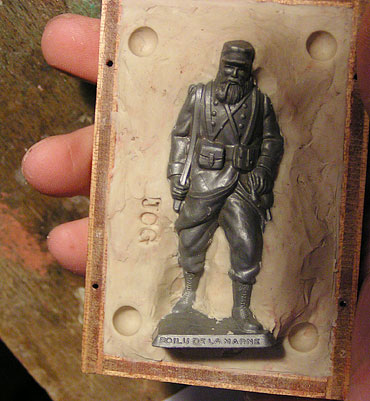

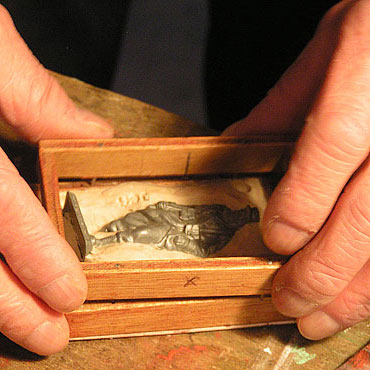

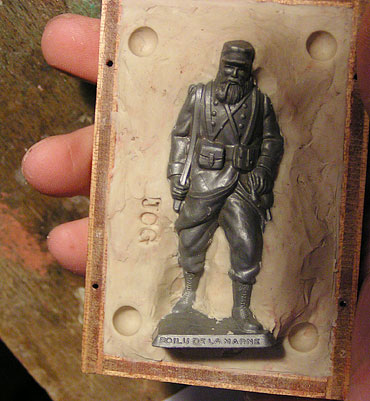

Enfoncer à moitié l'objet dans la plastiline. Retirer les excédents à l'aide de l'ébauchoir. Ajuster la plastiline autour de l'objet. Vérifier que celle-ci épouse bien les contours de la figurine à reproduire (il ne faut pas que le silicone vienne s'infiltrer sur les côtés entre la plastiline et l'objet).

Attention : prévoir un plan de jonction, surtout quand il s'agit d'un objet aux contours irréguliers (bras, jambes, etc.) de façon à pourvoir extraire, sans déteriorer le moule, d'abord la matrice (l'objet à reproduire) et ensuite les duplicatas obtenus par coulée du plomb, plâtre ou résine.

Ceci est une affaire d'expérience personnelle. Si vous utilisez une figurine en plastique, repérer le plan de jonction qui laisse des traces sur l'objet et respectez-le.

|

|

|

|

|

luxe campagne

Placer la seconde partie de la boite sur la première, de façon à ce qu'elle s'ajuste correctement. Assurer l'étanchéité en disposant du scotch autour de la jointure.

A l'aide de la boule à repousser, inprimer à chaque angle de la boite une demi sphère dans la plastiline pour positionner correctement les deux parties du moule.

Mettre des gants : le produit est très tachant. Ouvrir la boite de silicone. Bien mélanger le produit avec le manche du pinceau.

Verser dans le verre de chimiste la quantité nécessaire de silicone. Pour cela, il faut estimer cette quantité en calculant le volume en centimètres cube de la demi boite. Retrancher du résultat le volume approximatif de la partie de la figurine qui émerge de la plastiline.

|

|

|

Refermer la boite de silicone. Important : attention de ne pas "poluer le contenu du bidon de silicone avec des instruments qui ont servi à manipuler le silicone mélangé au catalyseur, ce qui provoquerait la polymérisation certaine de votre précieuse réserve !

Ouvrir le flacon de catalyseur. A l'aide de la seringue, prélever du catalyseur environ 5% du volume de silicone. Versez le dans le silicone.

Bien mélanger l'ensemble en évitant d'y insérer trop de bulles.

Verser le mélange dans la boite pour submerger la figurine, jusqu'à ras bord.

La boite doit être rigoureusement horizontale pour éviter des débordements.

J'ai confectionné pour ce faire une tablette munie à chaque angle d'une visse. A l'aide d'un tournevis, je règle chaque visse. Je contrôle l'horizontalité avec un niveau à bulle.

Pour éliminer les bulles d'air, tapoter la boite quelques instants. Les bulles remontent ainsi à la surface.

Laisser l'ensemble polymériser pendant 24 heures. Au bout de ce temps, le silicone est devenu souple et élastique.

|

|

étapes de la fabrication des moules

- Matériel de fabrication des moules

- Confection de la première partie du moule

- Confection de la seconde partie

- Nettoyage du matériel

- Coulage figurine plomb

|

|

|

|